Micro-éolienne à axe horizontal imprimée en 3D

For the English translation, see here.

Sommaire

Objectifs du projet

Nous sommes parti de deux constats pour définir les objectifs de notre projet. Le premier est que les énergies renouvelables prenaient de plus en plus d'ampleur dans notre société et se révèlent être une solution aux problèmes énergétiques et écologiques actuels. Le second est que nous pouvons voir la création de plus en plus de Fab labs. Ceux-ci permettent à tout un chacun de réaliser les objets qu'il aura designé lui-même et ce notamment avec des imprimantes 3D.

Partant de ces deux constats, nous avons défini l'objectif de notre projet: réalisation d'une éolienne à axe horizontale dont la majorité des pièces aura été imprimée grâce à une imprimante 3D.

Conception

Dans cette partie, nous allons expliquer les principaux choix de conception que nous avons effectué.

Choix de l'imprimante 3D

L'imprimante que nous avons utilisé est la Up Mini. Nous avons choisi cette imprimante car elle possède une bonne précision et surtout utilise comme thermoplastique l'ABS. L'ABS est en effet plus ductile et résistant que les thermoplastiques des autres imprimantes 3D mises à notre disposition. La principale contrainte résultant de ce choix d'imprimante est la taille des pièces potentiellement imprimables. De fait, le volume d'impression de la Up Mini est de 120 x 120 x 120 mm.

Choix du générateur

Le générateur que nous avons choisi est un Maxon EC-40. Ce générateur était suivi d'un réducteur, ce qui a permis d'augmenter le couple maximal admissible à 1.48Nm en entrée. Cela a également autorisé des vitesses de rotation d'entrée cohérentes pouvant aller jusque 758.4rpm. Un encodeur a permis de connaitre à tout instant la vitesse de rotation de celui-ci.

Pales

Du fait du choix de l'imprimante 3D, nous avons été obligés de créer les pâles en plusieurs morceaux. Nous avons décidé de créer deux sets de pâles. Le premier a un diamètre de 70cm et des pales composées de 3 morceaux. Le second possède un diamètre de 100cm et des pales composées de 4 morceaux (voir assemblage ci-joint). Pour déterminer la forme à donner à ces pales, nous avons utilisé un programme matlab donnant la forme et le twist du profil en fonction du rayon partant du centre du rotor. Ce programme matlab nécessite comme arguments: le type de profil utilisé, la vitesse de vent de design, le tip speed ratio de design et le rayon désiré du rotor (pour plus de détails: voir mémoire). La méthode implémentée dans le programme matlab est une Blade Element Momentum method (BEM) améliorée.

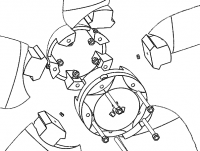

Hub

Le hub a deux fonctions principales: maintenir les pales en position et empêcher toute rotation ou décrochage de celles-ci, transmettre le couple au générateur. Dans notre projet, les différents pieds de pales forment ensemble un cylindre. Celui-ci est ensuite recouvert par les deux parties du hub que nous fixons ensemble grâce à des boulons. La première partie, le nez, a également une fonction aérodynamique. La seconde partie est robuste et imprimée en plein car c'est elle qui reprend le couple et le transmet au générateur. L'assemblage entre le hub et le générateur se fait par clavette auquel nous avons ajouté une vis de serrage.

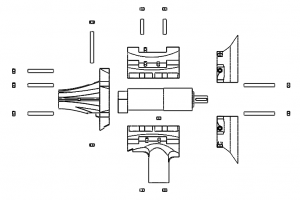

Nacelle

La fonction principale de la nacelle est de maintenir le générateur en position et de maintenir le tout en équilibre sur le mât. C'est également sur la nacelle que va se fixer la dérive qui permet de maintenir l'éolienne en alignement avec le vent. Nous avons décidé d'utiliser l'impression 3D pour créer une forme originale. En effet, l'impression 3D permet de créer des pièces qui se révéleraient extrêmement cher par usinage classique. La forme que nous avons conçue utilise l'effet venturi pour créer un débit d'air plus important en surface du générateur. Cela permet de le refroidir plus efficacement et ainsi d'améliorer son rendement. L'ABS étant un thermoplastique et ne résistant pas à d'importantes températures, l'utilisation de ce type de refroidissement s'est même avéré nécessaire. L'assemblage de la nacelle peut être observé sur l'image ci-jointe.

Fabrication des pièces & Assemblage

Les différentes pièces que nous avons créées durant ce projet sont disponible en format CAO et en format stl. Le premier format permet à quiconque qui le désirerait d'améliorer lui-même les pièces et d'essayer de nouveaux designs. Le second format est le format utilisé par la plupart des imprimantes 3D. Il permet l'impression directe des pièces de notre prototype.

Les paramètres principaux que nous avons utilisé dans la fabrication des pièces sont la précision de l'impression et le remplissage. Concernant la précision, nous avons utilisé la meilleure précision possible avec la Up Mini, c'est à dire une précision de 0.2mm par couche. La précision se révèle particulièrement importante pour le profil des pales car elle influence l'aérodynamisme. La Up mini possède 4 paramètres différents de remplissage: minime, léger, moyen et total. Nous avons utilisé un remplissage moyen pour la plupart des pièces. Cela permettait d'obtenir des pièces suffisamment résistantes à des poids et coûts raisonnables. De plus, il était important de ne pas trop alourdir les pales pour limiter les efforts centrifuges. Les seules pièces avec un remplissage total sont:

- la partie du hub qui transmet le couple car elle est la pièce la plus susceptible de se délaminer

- les deux parties de la nacelles qui clament le générateur car elles subissent également d'importantes contraintes

L'assemblages des différentes parties se fait simplement:

- les pales s'assemblent avec des tiges filetées et des écrous de M3. Les clavettes utilisées pour guider l'assemblage sont de forme parallélépipédique de 4mm de côté. (voir dessins techniques pour la longueur des tiges filetées et la longueur des clavettes (dépend du set de pale choisi))

- Tous les autres boulons utilisés sont de type M5 (les différentes longueur sont disponibles dans les dessins techniques)

Tests

Banc de test

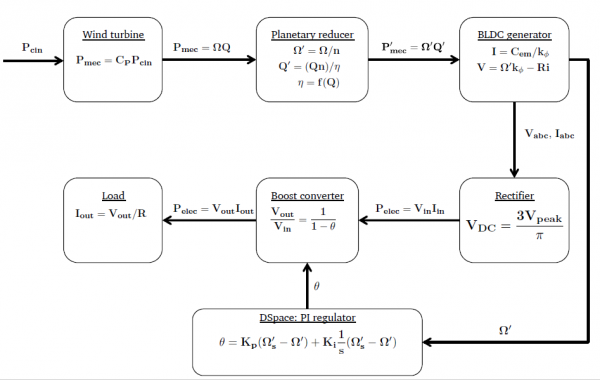

Le schéma complet de notre banc d'essai peut être trouvé ci-dessous. La sortie de notre générateur étant triphasée, nous passons en tension continue via un redresseur. Nous plaçons ensuite un convertisseur boost suivi d'une charge résistive. Ce convertisseur va permettre de faire varier la charge vue par l'éolienne et ainsi de faire fonctionner celle-ci à différentes vitesses de rotation pour une vitesse de vent donnée. Nous connaissons en temps réel la vitesse de rotation de notre éolienne grâce à l'encodeur branché au générateur. En se basant sur cette vitesse de rotation, nous régulons le duty cycle de notre boost avec un régulateur Proportionnel Integral.

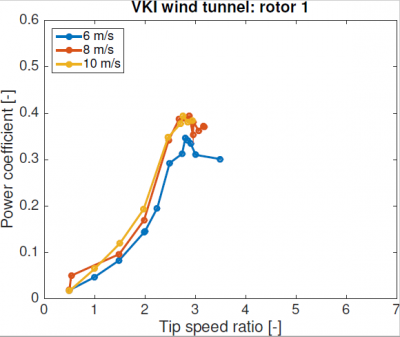

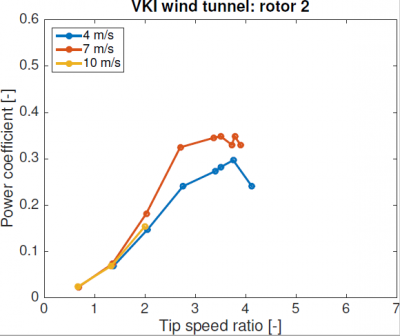

Données obtenues au VKI

Les différents résultats que nous avons obtenus au VKI peuvent être analysés. Ils représentent l'évolution du coefficient de puissance ( pourcentage de la puissance reçue du vent en énergie mécanique) en fonction du tip speed ration (rapport entre la vitesse en bout de pale et la vitesse du vent). Le tip speed ratio que nous avons utilisé pour le design des pales valait 3. Nous pouvons voir sur nos graphes que c'est bien autour de cette valeur-là que le coefficient de puissance est le plus important. Cette valeur du coefficient de puissance atteint 0.4 pour le premier set de pales et 0.38 pour le second. Ces valeur sont égales ou supérieures aux micro éoliennes avec lesquelles nous avons comparé notre prototype.

Reproductibilité

Choix du générateur

A priori, n'importe quel générateur DC peut être utilisé a condition d'adapter via un programme CAO la nacelle qui va clamer le générateur. Il faut néanmoins faire attention à ce que la vitesse de rotation nominale du set de pale et son couple nominal soient inférieur à ceux du générateur. En effet, si ces données excèdent les valeurs critiques, des dégâts irrémédiables peuvent se produire. La vitesse de rotation de design est fixée par le tip speed ratio à vitesse de vent nominale et le couple maximal du set de pales est donné par le programme matlab.

Design des pales

Grâce au programme matlab fourni en fichier annexe, il est possible pour tout un chacun de créer ses propres pales. Il est ainsi possible de changer le type de profil, le rayon de pale ou la vitesse de vent et tip speed ratio de design.